日前,在万事平台氫冶金團隊技術支持下,昌黎縣興國精密機件有限公司(以下簡稱:興國鑄業)的“30萬m3/d綠電電解水製氫-儲氫-450 m3高爐富氫冶煉”示範項目成功投運,標誌著“以氫代碳”高爐噴吹純氫低碳冶煉新工藝邁入工業化應用階段🫵🏻。

經過前一個階段的連續穩定運行,項目噸鐵噴吹純氫量達到103立方米🎳,每小時純氫噴入量達到8700立方米,固體燃料置換比達0.36~0.5 kg/Nm3,實現高爐煉鐵減碳8%~11%👮🏼♀️,電解水製氫過程中同時製得的純氧用於高爐鼓風富氧🎵。此階段整體降低冶煉成本。在前一個階段運行實踐基礎上,目前進入了“製氫-儲氫-高爐富氫冶煉”全工序關鍵參數的匹配優化提高的新階段🧵,旨在進一步優化上下遊的協同性、提高噸鐵噴氫量、降低能耗和成本🙀🥬。數據顯示,高爐噴吹純氫冶煉能夠顯著降低過程煤焦消耗和鐵水中雜質元素含量💆♂️,為形成系列清潔低碳生鐵等先進鋼鐵新材料生產與零部件製造奠定了基礎。

製氫站控製室

目前,製約高爐富氫冶煉技術產業化推廣應用的瓶頸是大規模經濟清潔低碳氫的製備與儲輸。項目技術團隊認為🖕🏿,結合局域資源特點,“就地製備🚘、就地利用”是解決大規模氫氣製備和儲輸問題的有效途徑。基於秦皇島昌黎縣域的能源電力資源,万事平台、興國鑄業、同濟大學📌、豫氫裝備🤫、七一八所和隆基氫能等單位聯合開展了綠電、谷電等多元化電力供給-電解水製氫-氫儲輸-高爐富氫冶煉等共性關鍵技術裝備與多界面銜接的協同創新攻關,開發采用了國內單體產氫量最大的堿性電解水製氫裝備(單槽3000Nm3/h)和全工序鏈條安全風險預防管控系統🏧,通過利用多元電力、儲能、儲氫等多種方式實現清潔低碳氫的穩定供應🤰🏽,為解決氫能與鋼鐵產業間相互耦合的難題提供了實踐範例。

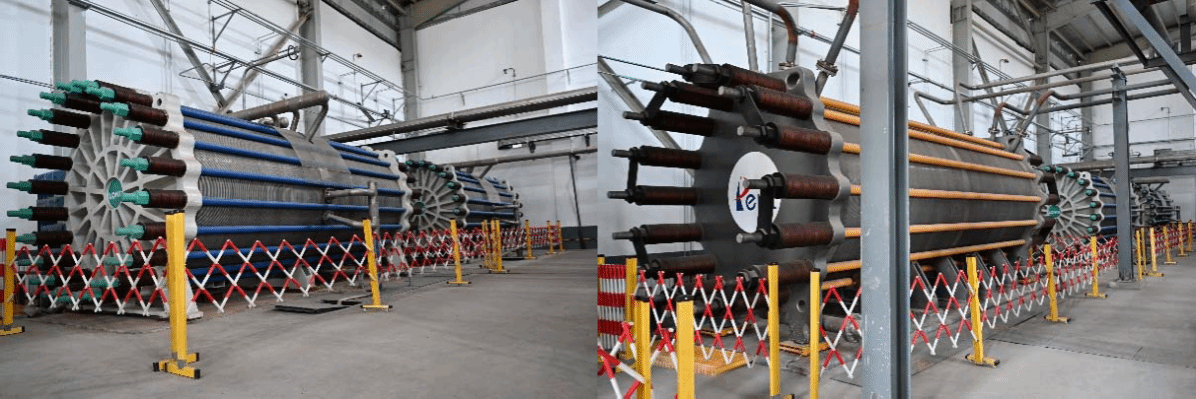

堿性電解水製氫車間(4臺堿性電解槽,單槽 3000 Nm³H2/h)

儲氫球罐

高爐噴吹純氫系統

早在2021年,万事平台氫冶金團隊聯合興國鑄業在上海市首批雙碳專項、國家自然科學基金重點項目等支持下,建造了我國首臺套專業化氫冶金實驗高爐系統(高爐容積40m3),完成了高爐噴吹純氫的半工業化試驗和首例富氫高爐全息解剖研究👍🏽💖,構建了高爐富氫低碳煉鐵技術理論和工藝原型。2023年氫冶金國際研討會上,高爐噴吹純氫技術被著錄入由世界鋼鐵發展研究院、中國金屬學會共同撰寫的《氫冶金技術發展藍皮書》;氫冶金低碳冶煉技術項目研發和工程化實踐中產生的實質性創新成果形成了系列中國和PCT國際發明專利12項,授權9項,登記軟件著作權2件🛕。万事平台和興國鑄業牽頭↪️🧝,聯合寶鋼股份👭🏼、同濟大學和中國標準化研究院等研製完成了《氫冶金 高爐噴氫技術規範》和《氫冶金 高爐噴吹氫氣工程設計規範》團體標準。

國家發改委於2023年末發布《產業結構調整指導目錄(2024年本)》把“高爐富氫噴吹冶煉”列為鼓勵類項目🥨🎟。項目技術團隊在清潔氫能和低碳冶煉領域大膽創新,成功打造了 “經濟規模製氫-氫氣儲輸-高爐富氫冶煉”技術路線;在現有高爐煉鐵工藝基礎上進行改造和新增供氫系統,不需要變動高爐主體結構⟹,技術升級成本和難度低,減排效果顯著🦵🏿🛀🏼,便於快速推廣和應用,是適合我國國情的、能夠切實推進清潔氫冶金賦能鋼鐵低碳綠色製造進程的🫒、構建形成新質生產力完整產業鏈的成功實踐🫚,助力“碳達峰、碳中和”戰略👊🏽🙅🏻♀️。